Die Bandzug-Regelung bei analogen Bandgeräten

Zuerst brauchen wir einen Rückblick auf die Entwicklung des Tonbandes. Denn das Tonband war zuallererst ein selbstgemachter schmaler Papierstreifen mit aufgeklebtem Eisenpulver. Daß das nicht lange gut gehen würde, merkten die Entwickler schon im August 1934.

Der Vertriebschef - ganz oben bei der AEG - wollte das neu entwickelte Superteil mal selbst in Augenschein nehmen und sagte nach der Labor-Vorführung von einer Stunde - ohne Rücksicht auf Verluste - den geplanten Messeauftritt auf der Funkausstellung 1934 rigoros ab. Das Papier-Band riß nämlich ununterbrochen. Das später so benannte "Magnetophon" war 1934 noch nicht "reif."

.

Ab 1935 gab es robusteres Kunststoff-Tonband

Nach dem enttäuschenden Flop von 1934 wurde im AEG Labor neu konstruiert und bei der BASF neue Chemie gemixt. Im Aug. 1935 war es dann soweit. Das Magnetophon wurde ein Bomben-Erfolg.

Aber nach wie vor mußte das Band eine Menge aushalten. Bei den Profis war das kein Problem, jedoch war das später im Jahr 1952 mit den Hobbyisten so nicht zu machen. Das Bandmaterial war zu sensibel bezüglich der Zugkräfte und die Laufwerks-Technik mußte da nachhelfen. Und 3 Motoren waren in den 1950er Jahren nun wirklich Luxus und dazu patentiert, das konnte keiner bezahlen.

.

Eines der ersten tollen Geräte, das Telefunken KL35 von 1955 (DM 998.-)

Um der Verwirrung vorzubeugen, die AEG- Mannschaft und auch die Telefunken- Mannschaft verkauften das gleiche Gerät unter derselben Typenbezeichnung KL35. Wer immer das in dem damals noch großen AEG-"Laden" ausgetüftelt hatte, es trug leider nicht zum Erfolg bei.

Das KL35 Bandgerät war zu der Zeit herausragend, teilweise sogar besser als die ersten Grundigs, die zu dieser Zeit noch in der Lernphase waren.

.

Das Telefunken KL35 mit zwei mechanischen Reglern

Auf dem Bild rechts sieht man recht deutlich, wie das funktionierte. Ein langer Druckguss-Arm hatte an seinem einen Ende den polierten Umlenkbolzen und am anderen, deutlich kürzeren Ende, eine etwas abgewinkelte Bremsbacke, die auf dem äußeren Umfang des Wickeltellers schleift.

Das bedeutet aber, der Arm mit der Bremse konnte entweder nichts machen (im abgehobenen Zustand) oder mehr oder weniger den Wickelteller bremsen. Im Umkehrschluß war das aber anfänglich die einzige Möglichkeit, den Bandzug wenigstens etwas zu steuern. Der linke Abwickelteller mußte vom Motor her immer einen leichten Gegen-Zug bekommen und der rechte Aufwickelteller einen deutlich stärkeren Aufwickel-Zug. Die beiden Bremsbacken regulierten bei dieser Konstruktion recht feinfühlig den effektiven Bandzug beim Aufnehmen und Wiedergeben. Beim Umspulen wurden die beiden Backen teilweise einfach abgehoben bzw. weggedrückt, sonst hätte der Hauptmotor gar nicht mehr die Kraft gehabt, das Band zu umzuspulen. Auch sonst musste der Motor immer volle Pulle arbeiten und wurde dabei recht heiß.

.

Das Telefunken KL65 von 1958

Das Telefunken KL65 hat ein überarbeitetes Bremsbacken-Konzept. Die Ingenieure in Wedel haben nachgedacht und herausgefunden, daß das Längen-Verhältnis der beiden Hebelarme sehr wichtig für die genaue sensible Kraftübertragung der Bremskraft auf die Bremsbacken ist.

Je länger der lange Fühlarm mit dem Umlenkbolzen ist und je kürzer der kurze Arm an der Bremsbacke, desto feinfühliger kann man (mechanisch) bremsen.

Doch das hat auch wieder Vor- und Nachteile. Der "Regler" ist jetzt zwar feinfühliger als früher und bringt eine stärkere Bremskraft auf, doch er kann jetzt schwingen oder pendeln.

Der sogenante Regel-Weg ist jetzt sehr klein geworden, weniger als 2 mm. Das muß jetzt genau justiert werden, sehr genau.

Noch mal einen Blick auf die beim KL65 bewegliche Bremsbacke, die Rückholfeder und die Reibefläche am Wickelteller.

Für die 15cm Spulen war das ein zu teurer Aufwand.

.

Das UHER Variocord und Royal mit 18cm Spulen

Die Entwickler bei Uher kämpften mit den gleichen Problemen wie die von Telefunken. Nach dem Standardband kam das Doppelspielband und dann das Triple-Play (Dreifachspielband) und jedesmal wurde es dünner und die spezifizierte maximale Zugbelastung sank.

Dann kamen die Japaner und zeigten uns, wie die (deutsche) Kundschaft auf die silbernen blitzblanken Aluspulen "springt".

Also, das müssen wir auch haben. Und schon ging es los, daß beim bzw. nach dem Umspulen entweder lange Wartezeiten bis zum Stillstand akzeptiert werden mußten oder gefährliche Bandschlaufen das Image als perfektes Profi-Gerät anknacksten.

Eine Bandzugregelung mußte auch hier her. Die Lösung von Telefunken und Grundig mit den Backenbremsen an der Trommel der Wickelteller war grenzwertig funktionell, aber nicht mehr mit 18cm Alu-Spulen. Die Masse war einfach zu groß.

.

UHER machte das auch mechanisch aber anders und besser

Im Gegensatz zu Telefunken und SABA und anderen Herstellern hatten die Ingenieure bei UHER von vorneherein eine senkrecht-waagrecht betreibbare beidseitige Bandzugregelung mitsamt der Teller-Bremse entwickelt, die lageunabhängig funktionieren soll(te).

So weit die Theorie. Denn in der Praxis hatte das UHER Royal auch recht oft das Flattern oder Rubbeln in einem oder beiden Bandzug-Hebeln. Also so perfekt war es auch nicht.

Abweichend von den meisten Konzeptionen über reibende beschichtete stählerne Zugbänder um die Trommeln unterhalb der Wickelteller - wie bei Revox und ASC und BRAUN - oder den Backenbremsen an ebensolchen Trommeln mit richtigen Bremsbacken - hatte UHER eine aus meiner Sicht bessere Lösung gefunden.

Weiter unten erkläre ich die Theorie der Regelungstechniker im Bereich der elektronischen Regelung. Nur - soweit war man damals noch nicht. Es mußte mechanisch geregelt werden.

Das "Kasus Knacktus" bei einer mechanischen Bremse ist die Bremsfläche der reibenden Materialien. Ist die Bremsfläche zu klein, muß ich von "nichts" (und ganz wenig) bis zu einem recht hohen Anpressdruck einen großen Kraftbereich abdecken bzw. erreichen.

Ist die Reibefläche dagegen recht groß, kann ich mit weniger Kraft (also dem Druck) sensibler bremsen und damit regeln.

.

Ein mit variablem Federdruck angedrückter Teller

Bei dieser Konzeption müssen aber beide Funktionen berücksichtigt sein - die Bandzugregelung und die leichte Bremsfunktion beim Umspulen, bei der ich jeweils auf dem ziehenden Wickelteller die maiximale ungebremste Kraft brauche und auf dem abwickelnden Teller eine nur ganz leichte Bremswirkung, damit das Band straff bleibt.

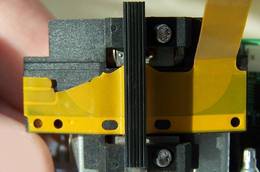

Die Konzeption von Uher arbeitet mit einer 90° Richtungsumlenkung der Kraftübertragung. Die Fühlhebel ertasten den Bandzug ja in der gleichen Ebene wie die Bandspulen. Die Kraft auf den Wickelteller wirkt aber axial, also in Richtung der Achsen der Bandspulen.

Hier im Bild rechts zeigen die beiden Pfeile die Bewegunsrichtungen der Hebel an. Oben der rote Pfeil zeigt auf den Stößel, der an den Bandzughebel anstößt und von diesem bewegt wird.

Unten der rote Pfeil zeigt die Bewegungsrichtung des Winkelarmes, der den Bremsteller axial an den Wickelteller drückt.

.

Nachdenken über den mechanischen Regelkreis

An der Fachhochschule gab es ein weiteres ungeliebtes Fach mit Namen Regelungstechnik. Auch hier oblag es dem Dozenten, den Studenten das Thema schmackhaft zu machen. Es mißlang ziemlich oft. Bei mir fiel der Groschen auch erst, als ich mit einem echten Thema konfrontiert wurde. Das war diese mechanische Bandzug-Regelung beim ersten UHER Royal, nämlich - weil das Regelsystem nicht funktionierte, es rubbelte oder rappelte. Der "Regler" bzw. das ganze Konstrukt schaukelte sich auf.

Aha, es gibt da also etwas mehr zwischen dem Regelweg, der übertragenen Kraft, den Hebelarmen und der Masse der Regler, der Rückholkraft, der eventuell vorhandenen Dämpfung und der Regelkonstanten usw. usw. - Das finden Sie ja erst heraus, wenn etwas nicht funktioniert.

Beispiele :

- Läuft das Band zu stramm um den linken (Abwickel-) Umlenkbolzen, müsste die Bremse gelockert werden, der (Abwickel-) Zug wäre sonst zu stark.

- Läuft das Band zu stramm um den rechten (Aufwickel-) Umlenkbolzen, müsste der Aufwickelteller etwas abgebremst werden. Schwingt der Regelarm leer nach außen, ist hingegen zu wenig Zug auf der Aufwickelspule, also muß die Bremse wieder gelockert werden, damit der Teller etwas mehr zieht.

Das sind aber alles Nuancen von Regelwegen im Zentel Millimeter-Bereich. Grundsätzlich müssen beide Hebelarme mit einer kleinen Federkraft nach außen (bis zum Anschlag) gedrückt oder gezogen werden. Das dann eingelegte Band zieht die langen Fühl-Arme über die senkrechten Umlenkbolzen ganz leicht nach innen.

.

Kritisch ist also der Regelweg

Bei der mechanischen Regelung des Bandzuges bei den Einmotoren-Maschinen haben sich die Entwickler sehr schwer getan. Wegen der begrenzten Zugkraft der mechanisch übertragenen Kraft von dem einen Motor über meist mehrere Riemen und Reibräder auf die beiden gegenläufigen Wickelteller ist die Regelverzögerung zu groß. Damit muß der Regelweg so klein wie möglich sein.

Die Japaner haben das fast unisono ohne jegliche Regelung mit einem ganz lapidaren (primitiven) Umlenk-Hebelchen samt einer Federkraft mit einem Dämpfungsglied gelöst. Das war die sogenannte "russische Methode". Die Abwickel-Gegenkraft sowie die Zugkraft des Aufwickeltellers wurde bei den Japanern ebenfalls recht primitiv über Rutschkupplungen gelöst. Es war eben billig und nicht mal suboptimal bzw. es war sehr bescheiden.

.

Dann kam die Revox A77 - und keinerlei Regelung . . .

1967 brachte Studer eine semiprofessionelle Band- maschine mit 3 Motoren - aber sonst "mit ohne gar nichts" - auf den Markt. Wir Jungingenieure waren sichtlich verblüfft, daß es "auch so" ging und vor allem heute nach 50 Jahren immer noch geht. Es gab natürlich eine Art Regelung, in dem den beiden Motoren gerade so viel Strom "erlaubt" oder zugeführt wurde, der nach dem "Einschwingen" ein strammes Band gewährleistete.

Aber so richtig befriedigend war es nicht, man konnte mit der A77 doch nicht alle Bänder "fahren". Es dauerte noch etwa 10 Jahre, bis die Elektronik (in der A700) so weit war, daß man mit elektronischen Regelungen anfangen konnte.

.

Und auf einmal kamen "sie" Schlag auf Schlag

Auf einmal kamen mehrere große hochwertige und komfortable Bandmaschinen mit 3 Motoren auf den Markt. - BRAUN brachte die TG1000 auf den Markt, Grundig die TS1000, ASC die ASC6000, UHER die SG630, Telefunken die M28 und Revox die A700.

Alle diese großen Maschinen hatten eine elektronische Regelung des Bandzuges auf beiden Wickel-Seiten. Einige funktionierten hervorragend, andere hatten Probleme.

Den größten Regelweg hatte die Revox A700 und den kleinsten Regelweg hatte die SG630 von UHER.

.

Jetzt erst - das damals Gelernte am Objekt betrachten . . .

Und das ist wieder mal zuerst reine Theorie. Das Erste ist die Masse des zu regelnden Objektes. Das ist der Wickel-Motor mit dem Wickel-Teller und den Bremstrommeln (nicht den Backen) und der Leerspule und dann noch zusätzlich mit der jeweiligen Menge Band in bzw. auf dieser Spule.

Betrachten wir hier explizit die großen Bandmaschinen mit den großen 26,5cm Spulen - natürlich ALU Spulen. Bei einer vollen Alu-Spule habe ich also die wirklich maximale Masse vor mir. Die minimale Masse wäre demnach der Motor wie oben - jedoch mit der leeren Alu-Spule (und das auf dem jeweils anderen Wickelteller).

Als nächstes betrachte ich die Kraft des Wickel-Motors, oder besser das Drehmoment dieses Motors. Der Motor soll ja von Null an bis zur maximalen Geschwindigkeit mit gebremster Kraft anlaufen, beim Umspulen aber die volle Kraft entwickeln "dürfen".

Das Band soll und muß nach dem Einlegen einigermaßen stramm um alle Umlenkrollen und Hebelchen und vorbei an den Tonköpfen anliegen. Jetzt gehts los.

Ich drücke auf "Start".

Die Auslenkung der jeweiligen Umlenkhebel sind die "Regelwege", und hier erkennt die Elektronik, ob der Motor (an dem Tonband) zu viel gezogen hatte oder zu wenig gezogen hatte. Der Abwickelmotor bekommt bei "Start" ein wenig Gegenzug, damit der Bandwickel stramm bleibt und an den Tonköpfen der gewünschte Anpressflächendruck aufkommt. Der Aufwickelmotor bekommt etwas mehr Zug, weil es ja in dieser Richtung weitergehen soll.

Damit jetzt keine wilde hin und her Regelung einsetzt, brauche ich gut eingestellte Anfangswerte und dazu noch eine gewisse Dämpfung oder Regelverzögerung, bis das ganze System (möglichst schnell) ohne Bandschlaufe eingeschwungen ist.

.

Die Regelungstechnik - jetzt waren die Elektroniker am Tüfteln

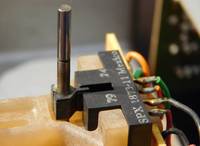

Wie erfasse ich den aktuellen Stand - also die aktuelle Position oder den Weg oder gar die Bewegungsgeschwindigkeit meines Fühlarmes bzw. wie messe ich den Regelweg ? Man nehme eine Fotodiode - oder besser gleich eine fertige (analoge) Lichtschranke -, in deren Lichtweg man mit dem Fühlhebel eine schwarze Blende einschiebt.

Ist diese Blende noch außerhalb des Lichtstrahles, fließt der volle Strom, unterbricht die Blende den Lichtstrahl teilweise oder ganz, wird auch der Stomfluß teilweise oder ganz unterbrochen. Der Variationsbereich des Stromes ist somit ein analoges Abbild der jeweiligen Position des gesamten Regelweges.

Also je nach "Abschattung" - da sind innerhalb der Lichtschranke etwa 1mm Regelweg möglich - fließt dort ein variabler, aber genau meßbarer Strom, den ich als Meßgröße benutze, um den entsprechenden Wickelmotor dann mit einem mehr oder weniger kräftigen Strom zu steuern.

Die Dämpfung gegen ein mögliches Schwingen dieses Regelkreises kann ich jetzt elektronisch sehr genau über eine Verzögerung des Regelgeschwindigkeit (mit Hilfe von Kondensatoren und Potentiometern) bestimmen.

Je größer der mechanische Fühlhebelweg ist, desto einfacher (und unkritischer) ist die Koppelung der mechanischen Wegänderung an die Stromänderung

Ist der Fühlhebelweg aber extrem klein, ist bei der Lichtschranke bezüglich der Stromänderung extreme Präzision angsagt bzw. die Regelung ist ganz besonders kritisch. Die genaue Position des Lichtstrahles und dessen Durchmesser in jeder einzelnen Lichtschranke ist nicht spezifiziert. Also müssen - speziell beim UHER 630 - die verwendeten Lichtschranken einzeln ausgemessen werden. Beim Grundig TS1000 wird einfach die ganze Lichtschranke etwas verschoben und dann wieder mit Lack fixiert.

Und somit stehen die Bandzug-Regler- Konzepte von BRAUN, Grundig und Revox mit deren großen Regelwegen der anderen Technik von UHER diametral gegenüber. - Die UHER Bandzugsregelung ist nämlich sehr kritisch (das bedeutet anfällig) und sie muß besonders feinfühlig eingestellt werden.

.

Details aus dem UHER SG630 / SG631 - oder warum es meist nicht funktionierte . . .

Beim allerersten Untersuchen eines von unseren (nicht funktionierenden) Uher SG630 fiel auf, die Umlenkrollen links und rechts auf den (im Prospekt als so herausragend propagierten) elektronischen Bandzugsreglern schienen sich (in Abhängigkeit vom Bandzug) gar nicht zu bewegen. Es war jedenfalls kein sichtbarer "Regelweg" zu erkennen. Die sind also beide defekt, könnte man anehmen. Bei all den anderen großen Bandgeräten bei uns im Fundus - (und wir haben hier ganz viele davon) war das deutlich anders.

Nach dem Öffnen des Gehäuses änderte sich auch nichts an der Vermutung : defekt ?? aber beide ?? Das wäre schon merkwürdig. Nach dem "Einlaufen" des zweiten und dritten SG630 überall das Gleiche. Und beim vierten - jetzt ein von Anfang an originales UHER SG631 - wieder das Gleiche.

Doch es war verblüffend - dieses SG631 funktionierte (merkwürdigerweise) sofort. Erst das fünfte SG630, uns als Teile-Lager gespendet, gab nach dem Zerlegen Aufschluß.

Der Entwickler hatte eine (für mich) sehr seltsame Konstruktion gewählt. Der senkrechte polierte Metall-Bolzen, auf dem das schwarze Umlenkröllchen wohnt, ist fest im Kunststoff der Halterung eingegossen. An dem Bolzen ist eine schwarze Nase angebracht, die in eine Lichtschranke etwas hinein ragt.

.

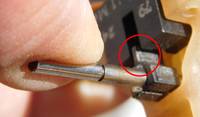

Ein ganz extrem kurzer Regelweg

Mit dem Finger muß man den Bolzen schon kräftig nach innen oder außen drücken, um eine erkennbare Positionsänderung herbeizuführen. Diese Kraft hat das die Umlenkrolle umschlingende Magnetband aber ganz bestimmt nicht. Es sind also kleinste mechanische Regelwege im zehntel Millimenter Bereich, die in der Lichtschranke in erkennbar unterschiedliche Ströme gewandelt werden (sollen).

Das ist eine auf die Spitze getriebene Überpräzision, die im UHER-Labor bestimmt - aber in der Praxis viel zu sensibel funktioniert. Das hatte die Vielzahl der Rückläufer und die Änderungen auf den Steuerplatine auch gezeigt, es mußte an zu vielen Stellen von Hand nachgebessert werden.

Dennoch, diese Art der Regelung mit der kleinstmöglichen Regelwegdifferenz war nicht praxistauglich. - Man sieht an dem Eindrücken meines Zeigefingers, mit welcher Kraft ich den Regelweg nicht mal um einen halben Millimenter bewegen kann.

.

Weiterhin fällt dann natürlich auch noch auf, wenn sich die Achse der Umlenkrolle "verbiegt", daß auch der Winkel der Umlenkrolle nicht mehr stimmt. Damit sind die Wickeleigenschaften beim Umspulen, bei dem ja recht erhebliche Kräfte auftreten, sehr bescheiden. Bei den anderen Wettebewerbern sind die Hebel mit den Umlenkbolzen oder Umlenkrollen massive, sehr sorgfältig und präzise gelagerte Druckguss-Arme, die sich nicht innerhalb des Regelweges verwinden oder verbiegen.

.

Hier kommen noch 2 ganz andere moderne Beispiele

.

1980 - Und dann waren die Ton-Bandgeräte auf einmal "out"

Die PCM Technik hielt Einzug, aber auf der Basis des Videorecorders. Dort war sowieso alles anders als bei den analogen Bandgeräten. Die digitalisierten "Tonpakete" wurden in die Video-Bilder eingebaut (eingepackt) und quasi als Video-Film in kleinen Brocken "Bild für Bild" abgespeichert. Und es klappte wirklich.

.

Dann kamen die ersten digitalen Mehrspur-Bandmaschinen

Dort gab es kein Jaulen mehr, der Ton bzw. die Tonspuren hatten ihre eigene digitale Zeitverwaltung. Auf ein 2" breites Band paßten 24 digitale Spuren drauf. Jedoch wurden immer noch die riesigen wohlbekannten Magnetband-Chassis der großen Hersteller benutzt. Auch diese Zeit ging ganz plötzlich zu Ende.

.

1984 - DEC, eine Computerfirma erfindet ein Bandlaufwerk

DEC war die Abkürzung für die "Digital Equipment Corporation", das war eine anfänglich kleine US-Firma, die den Großen wie IBM, Olivetti, und Data General und Nixdorf im wahrsten Sinne des Wortes das Fürchten beibrachte - mit den ersten PDP11 Klein-Computern. DEC Ingenieure entwickelten später ein völlig neues Magnetbandlaufwerk für den eigenen Hausgebrauch, ein scheinbar recht merkwürdiges Teil.

Das Bandlaufwerk hatte ein 12,6mm Band, 1/2 Zoll genannt und es hatte nur 2 Antriebs-Motoren. Als ich (als alter Tonband-Fan) solch ein Laufwerk um 1998 in die Finger bekam, war ich nur noch am Staunen. Der "Tonkopf" oder besser der Magnetkopf schrieb 2 Spuren gleichzeitig. Doch diese beiden Spuren waren extrem dünn und der gesamte Kopf wurde motorisch (mit einem kleinen Schrittmotor) in 32 Stufen rauf und runter bewegt. Es wurden also insgesamt 64 Spuren nebeneinander auf diese 12,6mm geschrieben, in einer Art Serpentinen-Technologie - immer vorwärts vom Band-Anfang (oben) bis Band-Ende (ganz unten) und jeweils pro Spur im Rückwärtsgang zurück und dann eins tiefer wieder von vorne.

Unglaublich, wie die das gemacht hatten. Und dann kam das wirklich verblüffende an diesem Bandlaufwerk, es lief und lief und lief und spulte wirklich rasend schnell hin und her und dennoch konnte ich - auch nach stundenlangem intensiven Zuschauen - nie !! eine Bandschlaufe sehen. Wie machten die das mit nur 2 Motoren und keine Fühlhebel oder andere Mechanik-Hilfen ? Es waren digital geregelte Servomotoren - damals neueste Bauart - dazu sehr flach und sehr kräftig.

.

Ein Bandlaufwerk ohne Capstan-Antrieb und ohne Bremsen

Es dauerte etwas, bis mir die Tragweite dieser Entwicklung klar wurde. Der ganze mechanische Aufwand mit unseren hochgelobhudelten - aber total veralteten - Druckgußchassis massivster Bauart war irgendwann totaler Humbug. Es ging sogar mit einem Chassis aus einfachem Stahlblech und um Dimensionen genauer und preiswerter.

Daß die DEC Leute anfänglich viel Geld für ihre geniale Entwicklung haben wollten, änderte sich im Laufe der Zeit. Dann wurde auf 128 Spuren - immer noch auf dem 12.6mm Band - erweitert.

Um 2008 herum waren es dann bis zu 620 Spuren auf immer noch diesem 12.6mm Band, natürlich mit ganz anderen magnetischen Schichten. Die digitale Motorsteuerung machte das alles möglich. Auf der Haupt-Platine waren zwei Prozessoren drauf, einer für die Laufwerkssteuerung und einer für den Datentransfer.

.

Das Ende aller Mechanik- Probleme

Und der Technologie-Wechsel kam noch schneller, als sich die Experten das überhaupt vorstellen konnten. Auf einmal war die CD (80 Minuten Hifi-Stereo-Ton) beschreibbar, ganz fatal für die 2 Stunden DAT-Technik von SONY. Und dann war die DVD mit 4,7 Gigabyte auch beschreibbar und bald danach kam die BlueRay- Scheibe, auch beschreibbar - mit 17 Gigabyte.

Und ab 2015 war auch diese "Rotating Memory" Technik fast zuende. Es kam der Technik-Tsunami und fegte alles mechanisch Drehende einfach weg.

Die USB Sticks mit 64 Gigabyte und mehr gab es für 20 Euro.

Mal sehen was da noch alles kommt . . . . . .

.

Nachtrag in 2021/2022 : Die 1 Terabyte SSD für 95.- Euro und die 20 Terabyte Festplatte für etwa 450 Euro und es geht immer weiter........

.